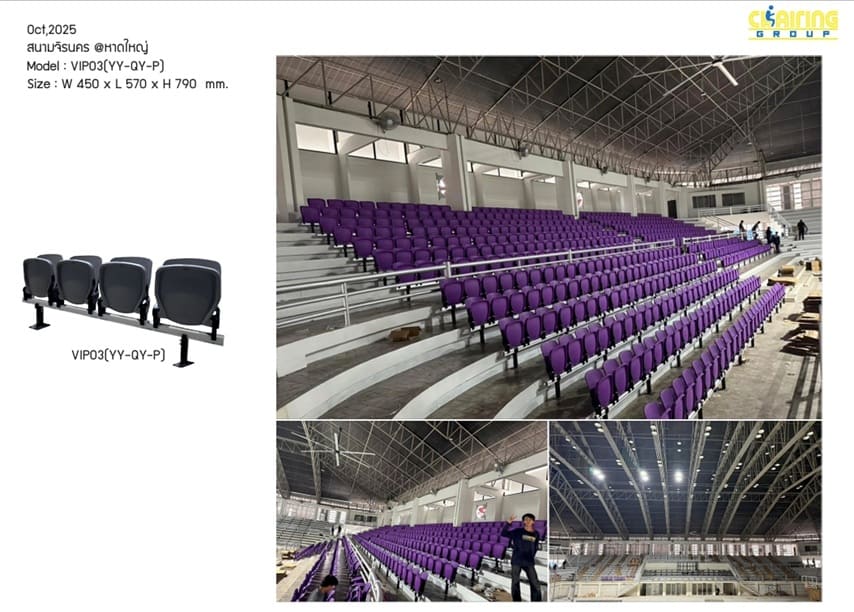

เก้าอี้อัฒจันทร์ กับ ISO 9227 เรื่องน่ารู้ที่ต้องอธิบาย

สนามกีฬาและอาคารอเนกประสงค์เป็นพื้นที่ที่คนจำนวนมากใช้งานพร้อมกันในจังหวะเดียวกัน เก้าอี้อัฒจันทร์จึงไม่ใช่ “แค่ที่นั่ง” แต่เป็นส่วนหนึ่งของโครงสร้างที่ต้องรับแรง รับการสั่นจากผู้ชม รับแดดฝน และรับความชื้นสะสมไปพร้อม ๆ กัน

สิ่งที่ทำให้หลายโครงการเจอปัญหาเร็วเกินคาด ไม่ใช่การออกแบบทรงเก้าอี้ แต่เป็นเรื่อง “สนิม” และการเสื่อมสภาพของโลหะ/ชั้นเคลือบผิวที่มองข้ามกันบ่อย

หนึ่งในมาตรฐานที่ถูกใช้เป็นหลักฐานเชิงคุณภาพของระบบกันสนิมและชั้นเคลือบผิวคือ ISO 9227 ซึ่งเป็นการทดสอบพ่นละอองน้ำเกลือ (Salt Spray) ในสภาพแวดล้อมจำลอง

ถ้าเลือกเก้าอี้อัฒจันทร์โดยไม่เข้าใจ ISO 9227 จะเหมือนตัดสินคุณภาพจากหน้าตา แต่ถ้าเข้าใจ จะเห็นว่า “ผ่าน ISO 9227 ที่กี่ชั่วโมง” ส่งผลกับอายุงานและภาระซ่อมบำรุงจริงในสนาม

ISO 9227 คืออะไร ทำไมเกี่ยวกับเก้าอี้อัฒจันทร์โดยตรง

ISO 9227 คือมาตรฐานสากลสำหรับการทดสอบการกัดกร่อนด้วยการพ่นละอองน้ำเกลือในตู้ทดสอบที่ควบคุมเงื่อนไขได้ แนวคิดหลักไม่ได้ต้องการ “ทำนายอายุใช้งานแบบเป๊ะ ๆ” ว่า 480 ชั่วโมงเท่ากับกี่ปี แต่ใช้เพื่อ “จับความบกพร่อง” ของผิวเคลือบและระบบกันสนิม เช่น จุดรูพรุน รอยแตก การเคลือบไม่สม่ำเสมอ หรือการยึดเกาะที่ไม่ดี

เพราะจุดเล็ก ๆ เหล่านี้คือจุดเริ่มของสนิมลุกลาม โดยเฉพาะในสนามที่โดนไอเกลือ (พื้นที่ใกล้ทะเล) หรือโดนฝนสลับแดดตลอดปี

สำหรับเก้าอี้อัฒจันทร์ ISO 9227 ไม่ได้เกี่ยวแค่ “ตัวที่นั่ง” แต่เกี่ยวกับทั้งระบบที่ต้องยึดกันด้วยสลักเกลียว นอต แผ่นเพลท ราวกันตก โครงรองรับ และชิ้นส่วนที่อยู่ตามซอกมุม จุดยึดเหล่านี้เป็นตำแหน่งที่สนิมชอบเริ่มก่อนเสมอ เพราะเกิดความชื้นค้างง่ายและทำความสะอาดยาก ดังนั้นเวลาเห็นคำว่า “ผ่าน ISO 9227” คำถามที่ต้องถามต่อทันทีคือ “ผ่านแบบไหน และผ่านกี่ชั่วโมง”

3 วิธีทดสอบหลักของ ISO 9227: NSS / AASS / CASS

ISO 9227 แบ่งวิธีทดสอบตามความรุนแรงของสภาพจำลองไว้หลัก ๆ 3 แบบ ทั้งสามแบบใช้แนวคิดเดียวกันคือ “พ่นละออง” ให้เกาะบนชิ้นทดสอบต่อเนื่อง แต่ต่างกันที่ความเป็นกรด-ด่างและสารเร่ง ทำให้ความเร็วในการกัดกร่อนต่างกันมาก

1) NSS (Neutral Salt Spray) แบบพื้นฐานและใช้บ่อยที่สุด

NSS คือการพ่นน้ำเกลือความเข้มข้นประมาณ 5% และคุมค่า pH ให้อยู่ช่วงใกล้กลาง

อุณหภูมิทดสอบมักคุมแถว ๆ 35°C วิธีนี้เหมาะกับงานโครงสร้างทั่วไป เช่น เหล็กที่มีการชุบสังกะสี กัลวาไนซ์ อะลูมิเนียมอโนไดซ์ หรือเหล็กพ่นสีฝุ่น

ถ้าโครงการเป็นสนามในร่มหรือกึ่งในร่ม NSS มักเป็นฐานที่ถูกใช้กำหนดขั้นต่ำ

2) AASS (Acetic Acid Salt Spray) เน้นสภาพที่มีความเป็นกรดมากขึ้น

AASS คือการเติมกรดอะซิติกลงในน้ำเกลือ ทำให้สภาพทดสอบเป็นกรดมากขึ้น

เหมาะกับงานที่ต้องเจอมลภาวะในเมืองหรือพื้นที่อุตสาหกรรมที่มีแนวโน้มเกิดสภาพกรดอ่อนจากอากาศและความชื้น

โดยทั่วไป AASS จะ “เร่ง” การกัดกร่อนเร็วกว่า NSS แบบชัดเจน จึงใช้ตรวจความทนของชั้นเคลือบตกแต่งหรือระบบเคลือบที่ต้องการความเนี้ยบสูง

3) CASS (Copper-Accelerated Acetic Acid Salt Spray) โหดที่สุดสำหรับงานหนักมาก

CASS คือการทดสอบแบบ AASS ที่เติมสารประกอบทองแดงเพื่อเร่งการกัดกร่อน และมักเพิ่มอุณหภูมิทดสอบสูงขึ้น

ใช้กับกรณีที่ต้องการความมั่นใจสูงมาก เช่น โครงสร้างที่ตั้งใกล้ทะเล ลมทะเลแรง ไอเกลือเข้ม หรือพื้นที่มีสารเคมี/มลภาวะสูง

ถ้าอัฒจันทร์อยู่ริมทะเลหรือสนามที่โดนไอเกลือเกือบทั้งปี วิธีนี้มักเป็นตัวเลือกที่ทำให้สเปก “อยู่ยาว” มากกว่า

ตารางเปรียบเทียบ 3 วิธีทดสอบ ISO 9227

| ประเภทการทดสอบ | สารละลายหลัก | ช่วง pH | อุณหภูมิทดสอบ | ความรุนแรงเมื่อเทียบ NSS |

|---|---|---|---|---|

| NSS | NaCl 5% | 6.5–7.2 (ใกล้กลาง) | 35 ± 2°C | 1 เท่า (ฐาน) |

| AASS | NaCl 5% + กรดอะซิติก | 3.1–3.3 (กรด) | 35 ± 2°C | ประมาณ 3 เท่า |

| CASS | NaCl 5% + กรดอะซิติก + สารประกอบทองแดง | 3.1–3.3 (กรด) | 50 ± 2°C | ประมาณ 8 เท่า |

สนิมเกิดยังไงในสนาม: ทำไม “ไอเกลือ” ถึงน่ากลัวมาก

สนิมไม่ได้เกิดเพราะเหล็ก “แก่” แต่มักเกิดเพราะมีความชื้น + ออกซิเจน + เกลือ (โดยเฉพาะไอออนคลอไรด์) มารวมกัน เกลือทำหน้าที่เหมือนตัวเร่งให้การกัดกร่อนเดินเร็วขึ้น และยังทำลายชั้นฟิล์มป้องกันบนผิวโลหะ

ผลที่เจอบ่อยคือสนิมเริ่มจากจุดเล็ก ๆ ที่มองแทบไม่เห็น แล้วค่อยลามใต้ชั้นสีหรือใต้ชั้นเคลือบ

เก้าอี้อัฒจันทร์เป็นเคสที่ต้องระวังเป็นพิเศษ เพราะมี “ซอกมุม” เยอะ เช่น หัวนอต-เกลียว รอยประกบ จุดเชื่อม รางเลื่อน (ในอัฒจันทร์แบบพับเก็บได้) และพื้นที่ที่น้ำค้างคาได้ ถ้าเลือกวัสดุหรือชั้นเคลือบที่ไม่ผ่านการทดสอบตามระดับสภาพแวดล้อมจริง สนิมจะมาเร็ว และเมื่อมาแล้วจะไม่หยุดแค่ความสวยงาม แต่ไปถึงความแข็งแรงของจุดยึดและความมั่นคงของทั้งระบบ

ผลกระทบเชิงความปลอดภัย: สนิมไม่ใช่เรื่องสวยงามอย่างเดียว

อัฒจันทร์สนามกีฬาเป็นโครงสร้างที่รับแรงจากคนจำนวนมากพร้อมกัน และแรงไม่ได้มาแบบนิ่ง ๆ

เวลาผู้ชมลุกนั่งพร้อมกัน กระโดด เฮ หรือเคลื่อนไหวเป็นจังหวะ แรงจะเปลี่ยนตลอด

ถ้าชิ้นส่วนโลหะโดนสนิมกัดกิน แม้จะเริ่มเพียงบางส่วน ก็ทำให้ความแข็งแรงลดลงและเพิ่มความเสี่ยงในจุดที่ไม่ควรพลาดที่สุด นั่นคือ “จุดยึด”

1) สลักเกลียว นอต และเพลทยึด: จุดที่สนิมชอบเริ่มก่อน

นอตและสลักเกลียวอยู่ในตำแหน่งที่มีร่อง มีเกลียว มีซอก จึงเกิดความชื้นค้างง่าย

ถ้าชิ้นส่วนเหล่านี้ไม่ผ่านระดับการทดสอบการกัดกร่อนที่เหมาะสม สนิมสามารถกัดกินเกลียว ทำให้แรงยึดลดลง เกิดการคลายตัว

ปัญหาจะเริ่มจากเสียงดัง โยกเล็กน้อย แล้วค่อย ๆ กลายเป็นจุดเสี่ยงที่ต้องหยุดใช้งานเพื่อซ่อม

2) อัฒจันทร์แบบพับเก็บ (Telescopic / Retractable): สนิมทำให้ “กลไกติด” ได้

อัฒจันทร์พับเก็บได้มีรางเลื่อน ชิ้นส่วนเสียดสี และชุดขับเคลื่อน

ถ้าผิวโลหะเริ่มเป็นสนิม รางเลื่อนจะฝืด เกิดเสียงดัง และเสี่ยงติดขัด

ความเสี่ยงคือกลไกทำงานไม่เต็มระยะ เกิดการฝืนในจุดที่ไม่ถูกออกแบบให้รับแรง และเพิ่มภาระซ่อมบำรุงแบบก้าวกระโดด

3) สนามในเมืองและมลภาวะ: ความเป็นกรดอ่อน ๆ เร่งการเสื่อมของชั้นสีได้

พื้นที่เมืองมีไอเสียและมลภาวะ เมื่อรวมกับความชื้นอาจกลายเป็นสภาพกรดอ่อน ๆ

ถ้าชั้นสีหรือชั้นเคลือบไม่ทนพอ จะเริ่มพอง ลอก หรือเกิดการลามใต้ชั้นสี เปิดทางให้สนิมเข้าสู่เนื้อโลหะเร็วขึ้น

ตรงนี้คือเหตุผลที่บางโครงการควรพิจารณา AASS หรือ CASS แทนที่จะยึด NSS อย่างเดียว

ประเทศไทยต้องจริงจังกับ ISO 9227 มากกว่าที่คิด: เพราะอากาศ “กัด” โลหะเร็ว

สภาพอากาศไทยร้อนชื้น ฝนเยอะ และมีแนวชายฝั่งยาว ทำให้การกัดกร่อนเกิดง่ายและเร็ว

โครงการกลางแจ้งที่อยู่ใกล้ทะเลจะเจอไอเกลือเกือบตลอดปี ต่อให้ไม่โดนละอองคลื่นโดยตรง ไอเกลือก็ลอยมากับลมได้

ในมุมผู้บริหารสนาม สิ่งนี้แปลว่า “ต้นทุนซ่อม” มีโอกาสพุ่งเร็ว ถ้าระบบกันสนิมเริ่มพังตั้งแต่ปีแรก ๆ

การกำหนดชั่วโมงการทดสอบ ISO 9227 ให้เหมาะกับพื้นที่ติดตั้ง จึงเป็นวิธีคุมความเสี่ยงตั้งแต่ต้นทาง

โดยหลักคิดง่าย ๆ คือ ยิ่งใกล้ทะเล/ยิ่งโดนฝน/ยิ่งมีมลภาวะ ยิ่งต้องเพิ่มระดับการทดสอบหรือเพิ่มชั่วโมงให้มากขึ้น

กำหนด “ชั่วโมง” ให้เป็น: ผ่าน ISO 9227 แต่กี่ชั่วโมงคือคำตอบจริง

เวลาเห็นสเปก “ผ่าน ISO 9227” ให้มองเหมือนการบอกว่า “รถผ่านการทดสอบ” แต่ไม่ได้บอกว่าทดสอบระยะทางเท่าไหร่

ISO 9227 มีความหมายมากขึ้นทันทีเมื่อรู้ “Test Duration” หรือจำนวนชั่วโมง

เกณฑ์ที่หลายโครงการใช้เป็นแนวคิด (ปรับตามพื้นที่จริง) เช่น

งานในร่มอาจเริ่มที่ระดับหลักร้อยชั่วโมง

งานกลางแจ้งควรขยับไปช่วง 480–720 ชั่วโมง

และพื้นที่ชายฝั่งหรือเสี่ยงสูงควรตั้งเป้าระดับ 1,000 ชั่วโมงขึ้นไป หรือพิจารณาใช้ CASS ในบางชิ้นส่วน/บางระบบเคลือบ

ตารางแนะนำระดับการกัดกร่อนและการตั้งเป้า ISO 9227 ให้เหมาะกับพื้นที่

| ประเภทพื้นที่ใช้งาน | สภาพแวดล้อมที่พบ | แนวทางตั้งเป้าการทดสอบ |

|---|---|---|

| ในร่ม / แห้ง | ความชื้นควบคุมได้ โดนฝนน้อย | NSS ระดับพื้นฐาน (เช่น 240 ชม. หรือมากกว่า ตามสเปกโครงการ) |

| กึ่งกลางแจ้ง / เมือง | มีความชื้นสูงและมลภาวะ อาจเกิดสภาพกรดอ่อน | NSS เพิ่มชั่วโมง หรือพิจารณา AASS ในชิ้นส่วนสำคัญ |

| กลางแจ้งเต็มรูปแบบ | ฝนสลับแดด ความชื้นค้าง โดนละอองฝนบ่อย | NSS 480–720 ชม. (หรือสูงกว่า) เน้นคุณภาพชั้นเคลือบและจุดยึด |

| ชายฝั่งทะเล / เสี่ยงไอเกลือสูง | ไอเกลือเข้ม ความชื้นสูงต่อเนื่อง | NSS 1,000 ชม.+ หรือพิจารณา CASS / ระบบเคลือบแบบทนหนัก |

อ่านรายงาน ISO 9227 ให้ขาด: 3 จุดที่ต้องดู ไม่งั้นเหมือนอ่านแค่หัวกระดาษ

1) ทดสอบแบบไหน + กี่ชั่วโมง

เริ่มจาก NSS / AASS / CASS แล้วดูชั่วโมงทดสอบ

ถ้าสนามอยู่ใกล้ทะเลแต่รายงานเป็น NSS ชั่วโมงต่ำมาก โอกาสที่อุปกรณ์เริ่มขึ้นสนิมเร็วจะสูงขึ้น

2) ผลหลังทดสอบวัดจากอะไร

รายงานที่ดีควรบอกสิ่งที่ตรวจหลังทดสอบ เช่น มีสนิมแดงหรือไม่ ชั้นสีลอกหรือไม่ เกิดตุ่มพองหรือไม่ และลามจากรอยขีดข่วนมากน้อยแค่ไหน

ในงานจริง รอยขีดข่วนเกิดแน่นอนจากการใช้งานหนัก การดู “การลามใต้ชั้นสี” จึงสำคัญมาก เพราะมันบอกว่าพอมีแผลแล้ว สนิมลุกลามเร็วแค่ไหน

3) ห้องแล็บเชื่อถือได้แค่ไหน

ถ้าเป็นงานภาครัฐหรือโครงการใหญ่ มักต้องการรายงานจากห้องปฏิบัติการที่มีมาตรฐานรับรองที่เหมาะสม

เพื่อให้ผลทดสอบน่าเชื่อถือและตรวจสอบย้อนกลับได้

อีกจุดที่ต้องดูคือ รุ่น/โมเดลที่ถูกทดสอบ ต้องตรงกับรุ่นที่เสนอขายจริง ไม่ใช่คนละรุ่นแต่ใช้ใบรายงานเดียวกัน

ISO 9227 เชื่อมกับความคุ้มค่าแบบ LCC: แพงตอนซื้อ แต่ถูกกว่าในระยะยาว

เก้าอี้อัฒจันทร์ที่ผ่าน ISO 9227 ตามระดับเหมาะสม อาจมีต้นทุนเริ่มต้นสูงกว่า

แต่ถ้ามองแบบต้นทุนตลอดอายุการใช้งาน (Life Cycle Cost) จะเห็นภาพชัดว่า “ซ่อมสนิม” แพงกว่า “กันสนิมให้ถูกตั้งแต่แรก” มาก

โดยเฉพาะเมื่อสนิมไปถึงจุดยึดหรือโครงรับแรง ซ่อมไม่ใช่แค่เปลี่ยนชิ้นส่วน แต่รวมถึงแรงงาน ปิดพื้นที่ใช้งาน และค่าเสียโอกาสของสนาม

อีกมุมที่หลายองค์กรจริงจังคือความเสี่ยงด้านความปลอดภัย

ถ้าเกิดอุบัติเหตุจากโครงสร้างเสื่อมสภาพ ค่าเสียหายไม่ได้จบที่งานซ่อม แต่รวมถึงภาพลักษณ์ ความเชื่อมั่น และภาระความรับผิดชอบตามกฎหมาย

การมีมาตรฐานรองรับจึงเป็นส่วนหนึ่งของการบริหารความเสี่ยง ไม่ใช่แค่ “ทำให้ดูดีใน TOR”

เลือกวัสดุ/ชั้นเคลือบยังไงให้สอดคล้อง ISO 9227: 3 จุดที่ควรระบุในสเปก

ในงานอัฒจันทร์ สิ่งที่ควรระบุให้ชัด ไม่ใช่แค่ “ที่นั่งผ่าน ISO 9227”

แต่ควรครอบคลุมทั้งระบบ ได้แก่

(1) โครงสร้างหลัก

(2) ชิ้นส่วนยึด/สลักภัณฑ์

(3) ระบบเคลือบผิว (เช่น ชุบสังกะสี พ่นสีฝุ่น หรือระบบผสม)

ถ้าเป็นพื้นที่เสี่ยงสูง การใช้ระบบเคลือบแบบผสม (เช่น ชุบสังกะสีแล้วพ่นสีทับ) จะช่วยให้ทนขึ้นและดูดีได้นาน

ส่วนสลักเกลียวและนอตในงานหนักมักต้องการผิวเคลือบที่ทนพิเศษ เพื่อไม่ให้เกลียวเสียและลดการคลายตัวในระยะยาว

และอีกข้อที่ไม่ควรลืมคือ “งานจริงมีรอยขีดข่วนแน่นอน”

สเปกที่ดีจึงต้องคิดต่อว่า พอเกิดรอยแล้ว ชั้นเคลือบยังปกป้องได้ดีแค่ไหน และการลามใต้ชั้นสีเกิดช้าหรือเร็ว

นี่คือเหตุผลที่การอ่านรายงานหลังทดสอบสำคัญพอ ๆ กับจำนวนชั่วโมง

สรุป: ทำไมโครงการอัฒจันทร์ควร “ระบุ ISO 9227 ให้ชัด” ตั้งแต่ต้น

ISO 9227 เป็นตัวช่วยทำให้การเลือกเก้าอี้อัฒจันทร์ไม่ใช่การตัดสินจากราคาและภาพภายนอกเพียงอย่างเดียว

แต่มองไปถึงความทนของชั้นเคลือบผิว ระบบกันสนิม และความเสี่ยงที่ซ่อนอยู่ในจุดยึดและซอกมุม

ยิ่งโครงการอยู่กลางแจ้ง ใกล้ทะเล หรืออยู่ในเมืองที่มีมลภาวะ ยิ่งควรตั้งชั่วโมงทดสอบให้สอดคล้องกับสภาพจริง

เพราะสิ่งที่ดูเป็นรายละเอียดในวันนี้ จะกลายเป็นค่าใช้จ่ายก้อนใหญ่ในวันซ่อม

และถ้าเป็นสนามที่มีคนใช้งานต่อเนื่อง ความปลอดภัยและความเชื่อมั่นของผู้ชมคือสิ่งที่ประเมินค่าไม่ได้